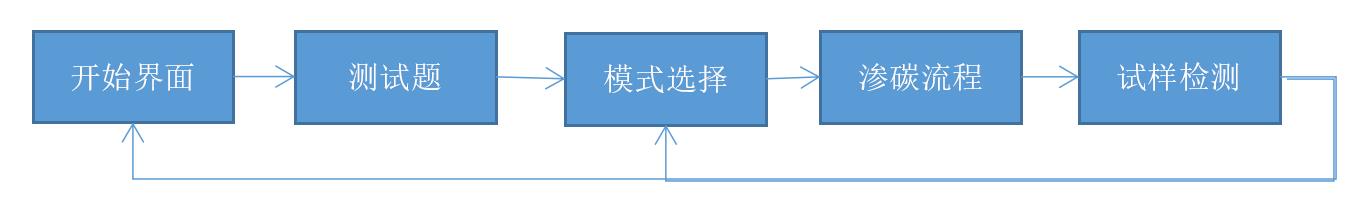

《齿轮钢表面渗碳全流程工艺仿真与实训系统》分为三个模块,流程学习模块,案例探究模块,规律性探索模块。 其中案例探究模块又分为两个小模块,分别考核渗碳过程中参数的设置对渗碳深度和表面硬度的影响。 规律性探索模块也分为两个小模块,分别对渗碳深度和表面硬度进行探索。 总体上分别为开始界面,测试题部分,选择模块界面,渗碳流程部分和检测部分。

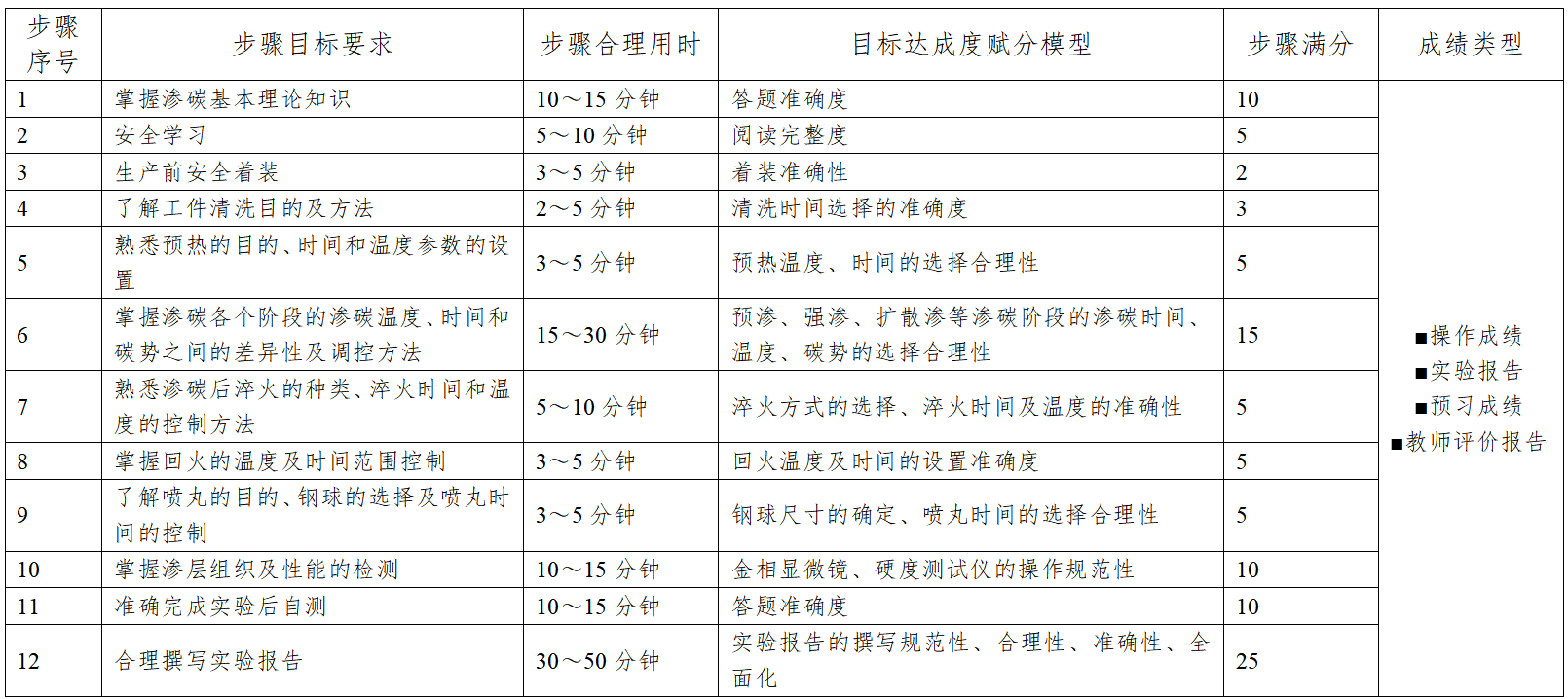

实验步骤、合理用时和得分如下表所示:

一、实验教学引导视频

二、实验前准备

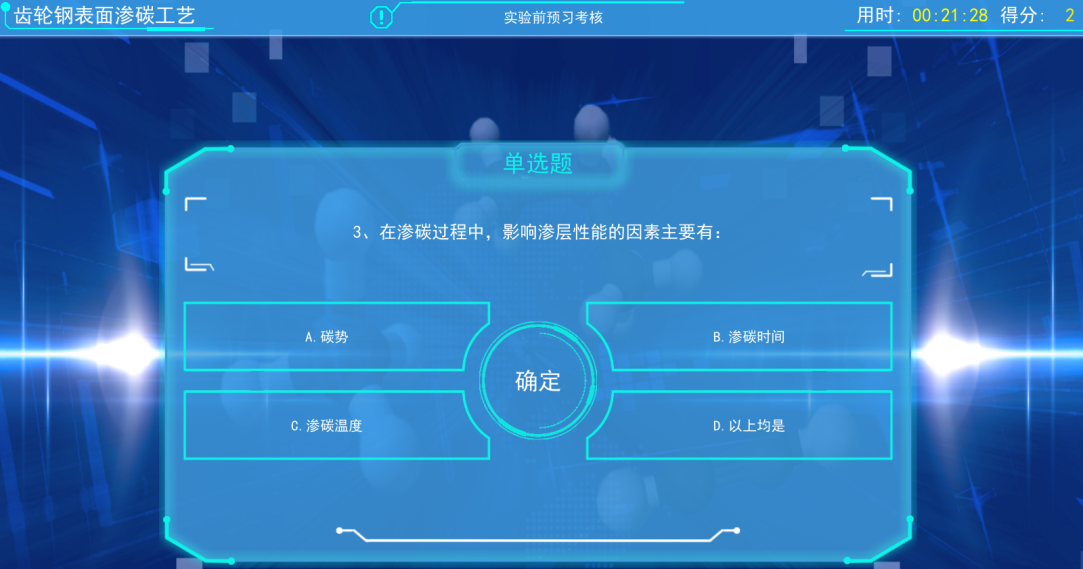

1.预习自测答题界面包含三个部分。顶部栏,答题主面板,底部栏。顶部栏包含系统名称,本界面的名字,实验计时和实验得分。答题主面板是随机抽取的选择题,选中答案后点击中间确定按钮则会出现选择题答案,并会在底部栏显示出对错,答对则会进行加分,答错不给分,如果不选择答案则不会往下进行。答题结束后点击中间按钮则会跳转到选择模块界面或者直接点击底部栏右下角进入虚拟实验按钮和直接跳过答题界面。

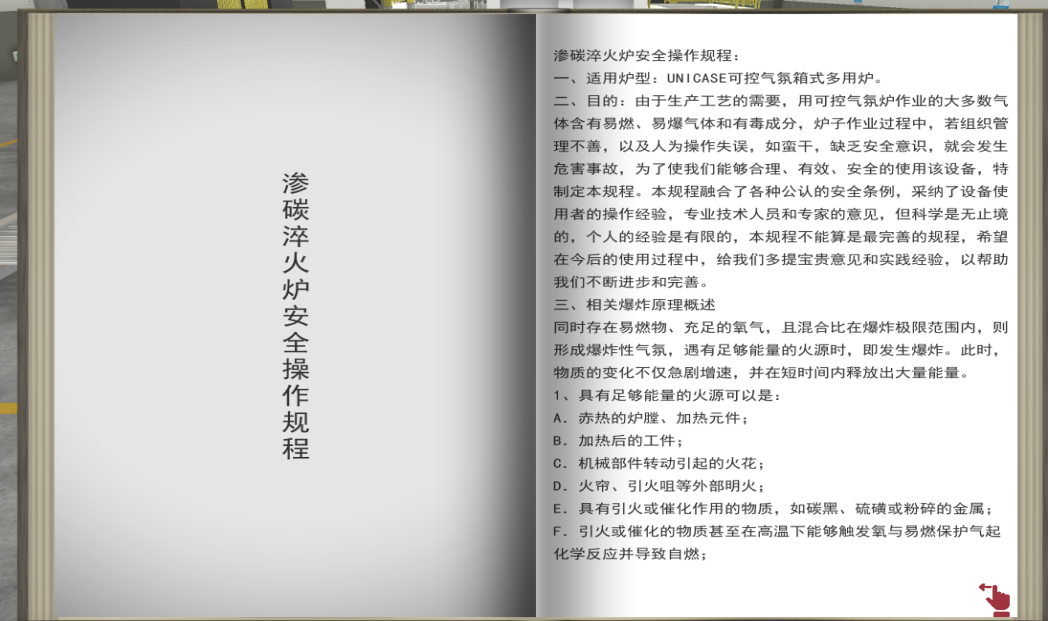

通过学习《渗碳淬火炉安全操作规程》,掌握连续式渗碳炉的操作规范和安全注意事项。

三、渗碳生产工艺流程模拟

3.生产前安全检查及着装以观察视角引导的形式完成渗碳生产前的各项准备工作,形式为学生点击穿戴、显示正确、逐一对防护衣服的佩戴,最终点击“穿戴完毕”选项,完成安全着装。

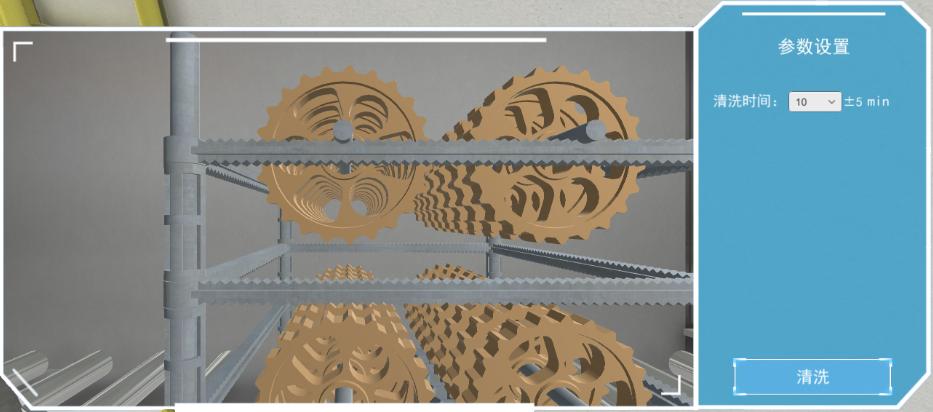

将工件进行清洗除污过程,清洗后立即烘干,否则渗碳时将产生大量气体,影响渗碳质量,清洗时间在10分钟左右。

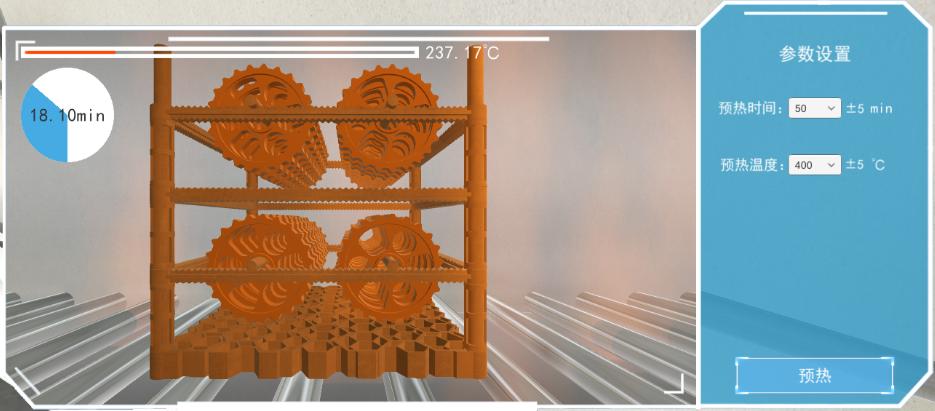

预热工件,使工件升温至渗碳温度这一过程相对平稳,减小升温温度梯度,去除表面油脂提高活性,为渗碳工序提供清洁表面。

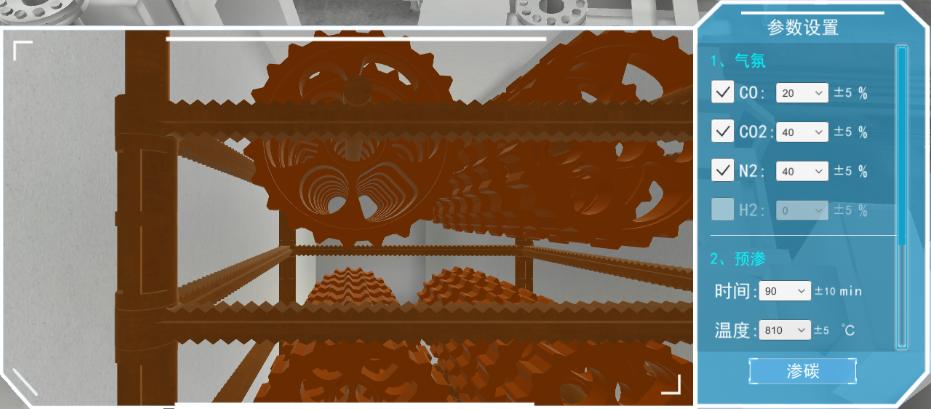

渗碳过程可详细分为预渗、强渗、扩散渗等三个阶段,且每个阶段的温度、时间、碳势等渗碳参数均布相同,本交互环节旨在让学习者掌握渗碳时间、渗碳温度、碳势都对渗层深度和渗层硬度的影响规律。下图了渗碳的预渗、强渗、扩散渗过程的模拟画面。

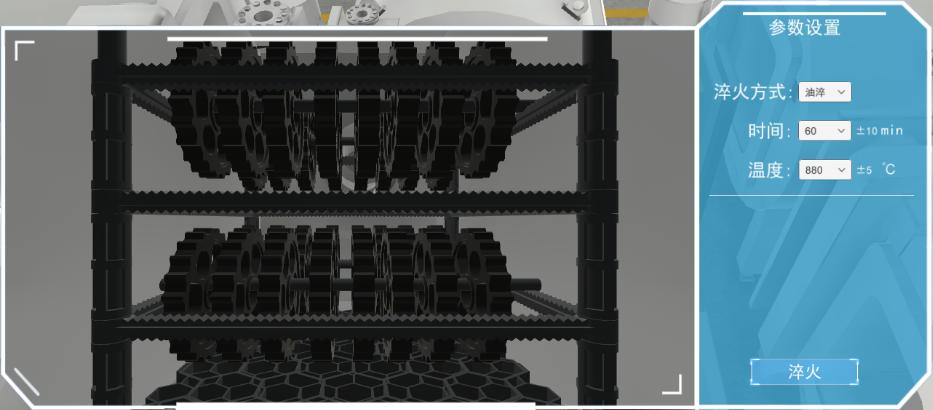

淬火方式有水淬、气淬,油淬。常规炉型、同等功率下,油炉的适应面要比气淬炉要宽,气淬炉对直径教大及淬透性差的钢材适用面窄。所以最常用的方式是油淬, 淬火时间一般为60分钟。

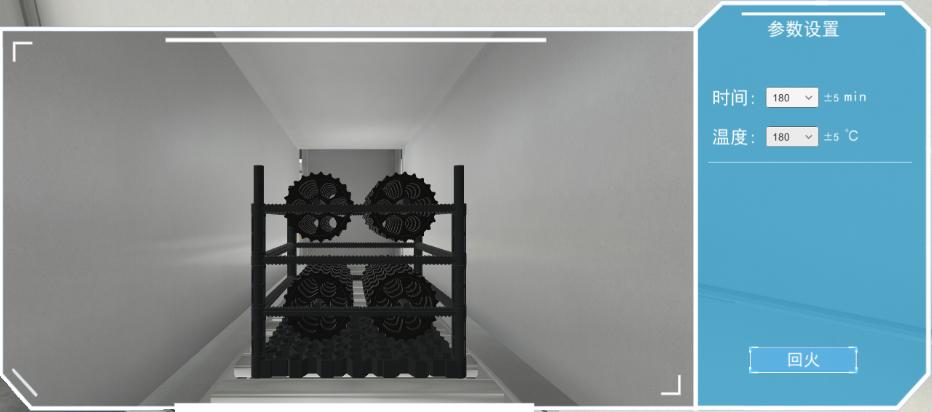

回火过程采用低温回火,温度一般为180℃~200℃。

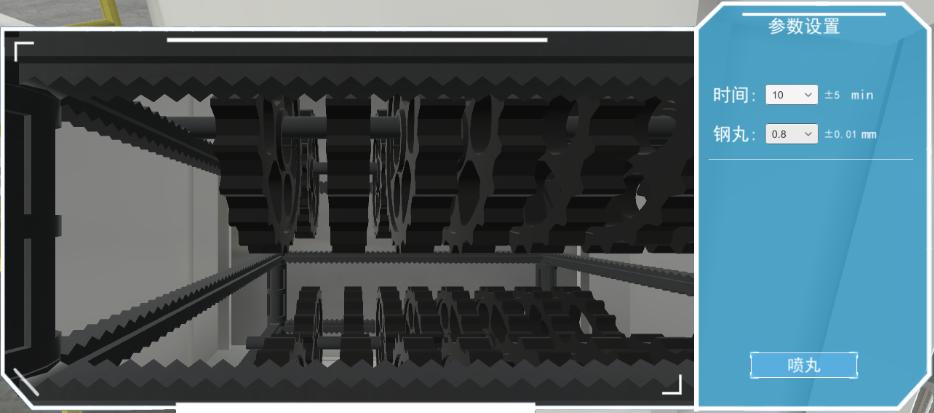

喷丸一般为清理喷丸,能够有效清理零件表面。钢丸尺寸一般为0.8~1.0mm

四、渗层组织深度及硬度测试

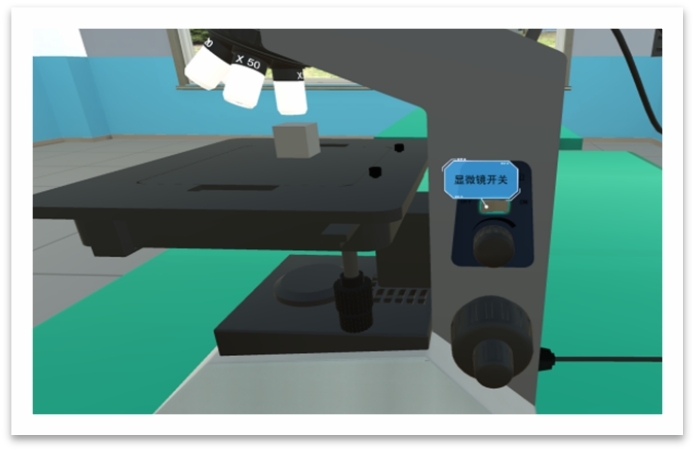

零件经渗碳淬火回火后容易出现的主要缺陷:表面硬度偏低、渗层深度不够或不均匀、金相组织不合格、渗层出现内氧化、零件变形超差、心部硬度过高等问题。因此,渗碳后的组织及性能检测是实验完成后必不可少的环节。掌握利用金相显微镜和硬度测试仪检测渗碳后的组织及性能是学习者的必需内容。

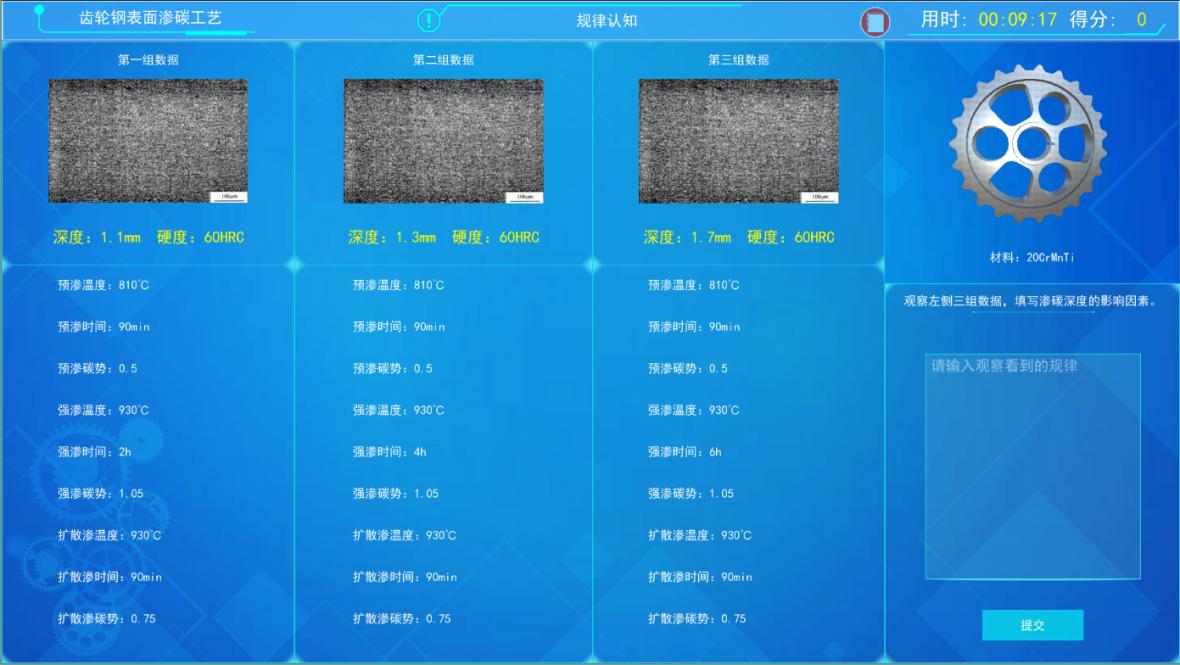

五、规律认知

观察左侧的三组数据,通过对比三组数组的金相图,硬度值,深度值以及对应的渗碳参数,分析规律。

六、案例探索

通过对20CrMnTi进行清洗、预热、渗碳、淬火、回火、喷丸等一系列操作和参数设置,得到符合要求的材料,如果实验失败则会最后提示失败,并提示重新实验。如果实验成功,则可以进行其他实验操作